Filtrirni sistem za filtracijo taljenih polimerov

Sistem za filtracijo talilnega polimera

Sistem za filtriranje taljenih polimerov je bistvenega pomena v številnih aplikacijah, kjer se polimeri obdelujejo ali uporabljajo, na primer v industriji polimerov PET/PA/PP, predpolimerizaciji, končni polimerizaciji, filamentni preji, predenju poliestrskih rezanih vlaken, filmih BOPET/BOPP , ali membrane.Ta sistem pomaga odstraniti nečistoče, kontaminante in delce, ki vplivajo na viskoznost, iz staljenega polimera, kar zagotavlja kakovost in konsistenco končnega izdelka.

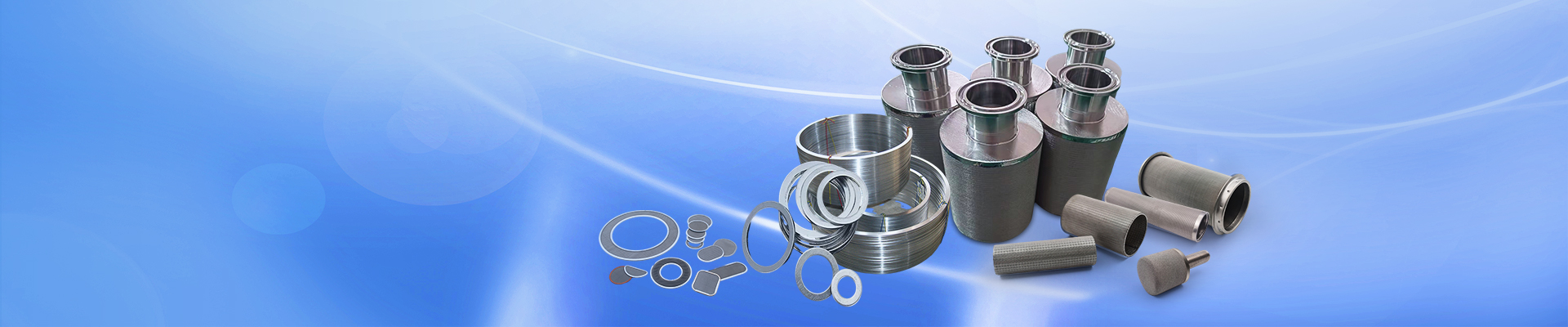

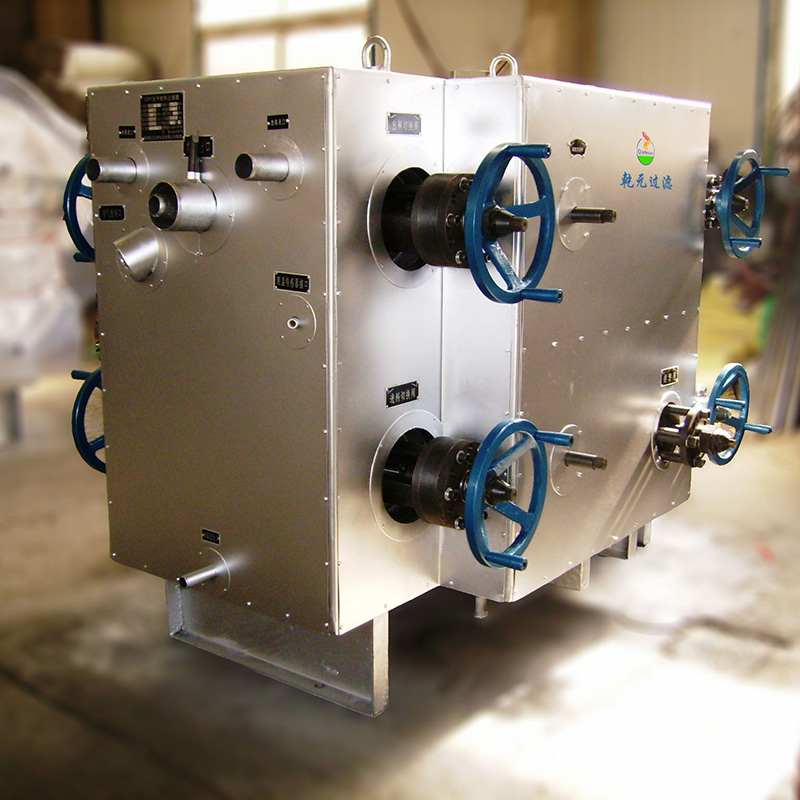

Da bi izboljšali kakovost talilnega polimera in podaljšali življenjsko dobo komponent spin paketa, je na glavni cevi za talino nameščen kontinuirani talilni filter (CPF).V talini lahko odstrani delce mehanskih nečistoč s premerom, večjim od 20-15 μm, in ima tudi funkcijo homogenizacije taline.Na splošno je filtrirni sistem sestavljen iz dveh filtrskih komor, tripotni ventili pa so povezani s cevovodom za talino.Tripotne ventile je mogoče občasno preklopiti, da izmenično uporabljajo filtrirne komore in tako zagotovijo neprekinjeno filtracijo.Ohišje filtrske komore je ulito iz enega kosa iz nerjavečega jekla.Filter velike površine je sestavljen iz več nagubanih filtrirnih elementov sveče.Filtrirni element za sveče je podprt z jedrnim valjem z luknjami, zunanja plast pa je opremljena z eno- ali večslojno kovinsko mrežo ali diskom iz sintranega kovinskega prahu ali večslojno kovinsko mrežo in sintranimi vlakni ali sintrano kovinsko žično mrežo itd. v različni stopnji filtracije, ki temelji na zahtevah končnih izdelkov.

Na splošno obstajajo različne vrste filtrirnih sistemov, kot so vodoravni neprekinjeni filtrirni sistem, navpični neprekinjeni filtrirni sistem.Na primer, med postopkom predenja čipov PET se običajno predlaga navpični tip filtra v obliki sveče, ki ima filtrirno površino 0,5 ㎡ na jedro sveče.Običajno se uporabljajo konfiguracije z 2, 3 ali 4 jedri sveč, ki ustrezajo filtrirnim območjem 1, 1,5 ali 2 ㎡, ustrezne zmogljivosti filtracije taline pa so 150, 225, 300 kg/h.Vertikalni filtrirni sistem ima večjo velikost in bolj zapleteno delovanje, vendar ima številne prednosti s procesnega vidika: (1) Ima veliko toplotno zmogljivost, majhne spremembe temperature taline in brez mrtvih območij, ko material teče.(2) Struktura izolacijskega plašča je razumna in temperatura je enotna.(3) Med zamenjavo filtra je priročno dvigniti jedro filtra.

Razlika v tlaku pred in za novo uporabljenim filtrom je majhna.Ko se čas uporabe daljša, se luknje v filtrirnem mediju postopoma zamašijo.Ko razlika v tlaku doseže nastavljeno vrednost, npr. pri vrtenju PET čipov, na splošno je številka približno 5-7 MPa, je treba filtrsko komoro preklopiti.Ko je dovoljena razlika v tlaku presežena, se lahko mreža filtra zvije, velikost mreže se poveča, natančnost filtracije pa se zmanjša, dokler filtrirni medij ne poči.Preklopno jedro filtra je treba pred ponovno uporabo očistiti.Jasnost učinka je najbolje določiti s poskusom "bubble test", lahko pa ga ocenimo tudi na podlagi razlike v tlaku pred in za na novo vklopljenim filtrom.Na splošno se filter sveče ne sme več uporabljati, ko je bil počen ali očiščen 10- do 20-krat.

Na primer, za filtre serije Barmag NSF jih segreva bifenilna para v plašču, vendar temperatura tekočine za prenos toplote ne sme preseči 319 ℃, največji tlak bifenilne pare pa je 0,25 MPa.Največji konstrukcijski tlak filtrske komore je 25MPa.Največja dovoljena razlika tlaka pred in za filtrom je 10MPa.

Tehnični parametri

| Model | L | B | H | H1 | H2 | POPRAVI (H3) | Vhod in izhod DN (Φ/) | Območje filtra (m2) | Veljavna vijačna palica (Φ/) | Načrtovani pretok (kg/h) | Ohišje filtra | Element filtra | Skupna teža (kg) |

| PF2T-0,5B | 900 | 1050 | 1350 | Kot stran stranke | 2200 | 22 | 2x0,5 | 65 | 40-80 | Φ158 x 565 | Φ35x425x4 | 660 | |

| PF2T-1.05B | 900 | 1050 | 1350 | 2200 | 30 | 2x1,05 | 90 | 100-180 | Φ172x600 | Φ35x425x7 | 690 | ||

| PF2T-1.26B | 900 | 1050 | 1390 | 2240 | 30 | 2x1,26 | 105 | 150-220 | Φ178x640 | Φ35x485x7 | 770 | ||

| PF2T-1,8B | 950 | 1140 | 1390 | 2240 | 40 | 2x1,8 | 120 | 220-320 | Φ235x620 | Φ35x425x12 | 980 | ||

| PF2T-1.95B | 950 | 1140 | 1390 | 2240 | 40 | 2x1,95 | 130 | 250-350 | Φ235x620 | Φ35x425x13 | 990 | ||

| PF2T-2.34B | 1030 | 1200 | 1430 | 2330 | 40 | 2x2,34 | 135 | 330-420 | Φ235 x 690 | Φ35x485x13 | 1290 | ||

| PF2T-2,7B | 1150 | 1200 | 1440 | 2350 | 50 | 2x2,7 | 150 | 400-500 | Φ260x690 | Φ35x485x15 | 1320 | ||

| PF2T-3,5B | 1150 | 1250 | 1440 | 2350 | 50 | 2x3,5 | 160 | 500-650 | Φ285 x 695 | Φ35x485x19 | 1450 | ||

| PF2T-4.0B | 1150 | 1250 | 1500 | 2400 | 50 | 2x4,0 | 170 | 600-750 | Φ285 x 735 | Φ35x525x19 | 1500 | ||

| PF2T-4,5B | 1150 | 1250 | 1550 | 2400 | 50 | 2x4,5 | 180 | 650-900 | Φ285 x 785 | Φ35x575x19 | 1550 | ||

| PF2T-5,5B | 1200 | 1300 | 1500 | 2350 | 50 | 2x5,5 | 190 | 800-1000 | Φ350x755 | Φ50x500x15 | 1650 | ||